Digital Operations

Industrie 4.0 • Die digitale Fabrik

Wir sind seit Jahrzehnten Spezialist für Automatisierung und Datenbanksysteme und haben fundierte Kenntnisse im Produktionsverlauf des produzierenden Gewerbes. Unsere herstellerunabhängigen Anwendungen sind schon heute effiziente Industrie- 4.0-Lösungen an der Schnittstelle zwischen Produktionsanlage und Datenbank.

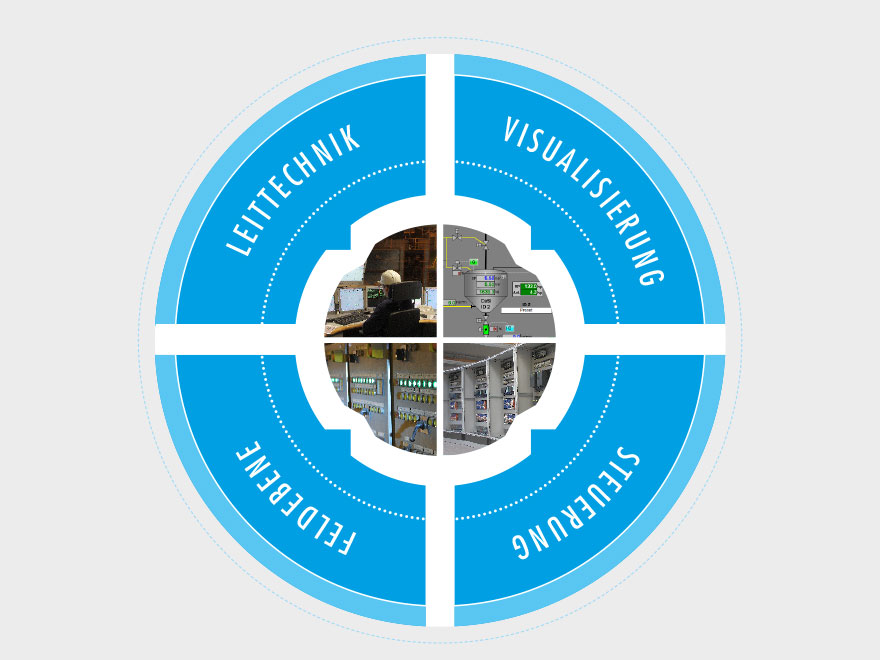

Die Vernetzung aller Prozesse

Eine zuverlässige Datenerfassung, deren zentrale Verwaltung und eine echtzeitnahe Verarbeitung sind unabdingbare Grundlagen moderner Planungssysteme im Kontext Industrie 4.0. Küttner Automation realisiert diese Anbindung, gewährleistet die qualitätsgerechte Planung und Steuerung aller Prozesse sowie eine performante, sichere Datenhaltung. So gewährleisten wir eine maximale Vernetzung von Produktionsplanung, Qualitätskontrolle, Produktverfolgung und Protokollierung.

Individuell und aus einer Hand

Ihre individuelle Industrie-4.0-Lösung von Küttner umfasst Planung, elektrische und mechanische Umsetzung, Installation der Netzwerk- und Rechnersysteme sowie die Programmierung der Steuerungen und Datenbanksysteme und eine endgültige Inbetriebnahme samt After-Sales-Service.

Dank unserer eigens entwickelten Simulation können wir Ihre gesamte Anlage inklusive Datenfluss bereits vor der Inbetriebnahme testen. Dieser komplette Ansatz stellt eine gleichbleibend hohe Qualität und maximale Kompatibilität entlang der Wertschöpfungskette sicher.

Digital Operations

Machine learning | Data Mining | Artificial Intelligence

Als Partner der Prozessindustrie stellen wir immer wieder fest, dass die komplexen Prozesse nicht in einfachen Regeln oder physikalischen Modellen erfasst werden können. Gründe hierfür liegen in der hohen Anzahl an Einflussfaktoren, den sich ständig ändernden Rahmenbedingungen, der hohen Dynamik der Prozessänderungen in puncto Optimierung, Produkte und Anlagenzustand sowie dem hohen Anspruch an das notwenige Wissen zum Aufbau dieser Modelle.

Unser langjähriges Know-How in der Prozessindustrie in Kombination mit der passenden Anlagentechnik sowie unserem Datenanalytic-Know-How verbinden wir mit an Ihren Erfordernissen angepassten Automatisierungssystemen zu Ihrer Lösung für die Digital Operation.

Der Dynamik der Prozessveränderung werden wir dabei mit selbstlernenden Systemen gerecht. So werden etwa schleichende Änderungen der Vorstoffe oder Änderungen bei der Implementierung neuer Anlagentechnik erfasst. Die entsprechenden Modelle der Produktionsprozesse, Ihre Datenbasis und damit auch deren Vorhersag- und Steuerungsregeln passen sich an. Durch den kontinuierlichen Aufbau weiterer Prozessdaten, überabeitete Mustererkennung sowie immer wieder überarbeiteter Steuerungsregeln wird ein selbstlernendes Automatisierungssystem aufgebaut.

Mit Ihnen gemeinsam heben wir die enormen, in Ihren riesigen Datenmengen versteckten Potenziale.

Vorausschauende Analytik

Zapfen Sie eigenes Wissen an: Wie Sie mit unserer Hilfe aus vorhandenen Daten zukünftige Ereignisse ableiten.

Produktqualitäten oder -ausbeuten mithilfe von Daten erhöhen? Ausfallzeitpunkte von Anlagenkomponenten sicher im Voraus bestimmen? Die Entwicklung von Kohlenstoff- und Siliziumgehalt in Flüssigeisen vorhersehen? Solche Dinge sind möglich – ohne Hokuspokus sondern mathematisch fundiert!

Die Einsatzmöglichkeiten von prädiktiven Analysen sind vielfältig und genau genommen auch keine neue Erfindung. Moderne Technologien machen aber erst heute die Erfassung, das Strukturieren und Auswerten enormer Datenmengen möglich. Vorausschauende Analytik basiert auf Data Mining, der systematischen Anwendung statistischer Methoden auf große Datenbestände mit dem Ziel, Zusammenhänge und Trends zu erkennen. Zentrale Aufgabe der vorausschauenden Analytik, engl. predictive analytics, besteht darin, Trends, Entwicklungen und Probleme der Zukunft anhand von Datenmustern zu erschließen. Statistische Algorithmen und maschinelles Lernen sorgen dafür, dass auf Grundlage dieser historischen Daten zukünftige Ereignisse mit hinreichender Genauigkeit prognostiziert werden können. Möchten Sie Ihre Datenschätze heben? Dann benötigen Sie einen Spezialisten, der ihre Problemstellung versteht, über die passenden Methoden und Modelle verfügt und Ergebnisse interpretieren kann: Küttner Automation!

Virtuelle Inbetriebnahme

Fehlerfreie Steuerungssoftware und bis zu 75 % Zeitersparnis – Inbetriebnahme made by Küttner Automation!

Mechanische Umrüstung, Hardware-Revisionen, Neuzustellungen – für die elektrische und automatisierungstechnische Inbetriebnahme stehen oft nur sehr kurze Zeitfenster zur Verfügung. Jeder Tag zählt, alle Handgriffe müssen sitzen. Werden jetzt erst Fehler in der Automatisierungstechnik oder der Steuerungssoftware gefunden, droht das Projekt zu scheitern! Wir bieten daher schon seit Jahren den Service der virtuellen Inbetriebnahme an:

In einer Simulationsumgebung werden sämtliche mechanischen, hydraulischen, pneumatischen und elektrischen Komponenten des realen Systems modelliert. In dieser Simulation können Prozesse bereits im Vorfeld optimiert sowie Fehler im Ablauf identifiziert und behoben werden. Das Ergebnis: Schon bevor die neue Anlage „live“ geht, sind alle Automatiksequenzen getestet und abgenommen. Dieses Verfahren funktioniert sogar ohne Einsatz der realen Automatisierungshardware! Küttner Automation hat diese Methode in mehreren Großprojekten erfolgreich eingesetzt. Profitieren auch Sie von einer Inbetriebnahme ohne Überraschungen!

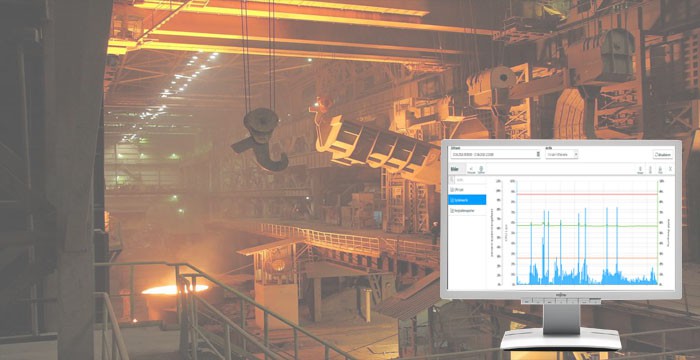

Energie / Lastmanagement

Wer energieoptimiert arbeiten will, muss seine Energiedaten erfassen und transparent machen – wir zeigen Ihnen wie!

Je energieintensiver ein Produktionsverfahren ist, desto größer wird der Hebel für Kosteneinsparung und Umweltschutz. Beide Themen sind heute aktueller denn je. Ein nachhaltiger Energie- und Ressourceneinsatz bei reduziertem CO2 Ausstoß ist nicht nur hinsichtlich gesetzlicher Vorgaben von Bedeutung, sondern zeugt auch von verantwortungsbewusstem Handeln. Die lückenlose Aufzeichnung von Energieströmen ist die Basis für alle Optimierungsmaßnahmen:

Nur wer weiß, welches Aggregat wann wie viel Energie umsetzt, kann fundierte Entscheidung treffen. Mit der gewonnenen Transparenz werden Optimierungspotenziale identifiziert und umgesetzt. Der Erfolg der Maßnahmen lässt sich nachverfolgen und dokumentieren. Küttner Automation bietet Ihnen hierzu ein optimiertes Energiemanagementsystem. Es sichert Ihnen Wettbewerbsvorteile durch nachhaltigen Energie- und Ressourceneinsatz und hilft Ihnen dabei, Ihre Nachhaltigkeitsziele zu erfüllen. Ein integriertes Lastmanagement schont darüber hinaus nicht nur ihre Aggregate, sondern hilft gleichzeitig, teure Lastspitzen zu vermeiden.

Lifecycle App

Signale mobil im Feld prüfen, digital erfassen, zentral managen und perfekt dokumentieren – so macht man Loop-Checks heute!

In der Inbetriebnahmephase sind sämtliche Signale der Ein- und Ausgänge zu prüfen. Nur so können physikalische Fehler, Netzwerk- oder Kombinationsprobleme aufgespürt werden. Küttner Automation bietet hierfür eine zeitgemäße Lösung an, die IB-App! Statt analoger Signallisten und damit einhergehender Zettelwirtschaft bieten wir einen komplett digitalisierten Workflow. Er stellt sicher, dass Anlagenbauer die ordnungsgemäße Installation und Montage lückenlos dokumentieren können.

Über eine App auf mobilen Endgeräten können Informationen zu Überprüfungsvorgängen vom Montagepersonal vor Ort komfortabel erfasst werden. Ein zentrales Datenbanksystem übernimmt die Verwaltung und Sicherung der Daten. Anschließend sorgen leistungsstarke Auswertungs- und Reporting-Tools für die übersichtliche Visualisierung und Protokollierung sämtlicher Vorgänge. Damit werden Status und Fortschritt der Inbetriebnahme jederzeit klar dargestellt. Diese Transparenz und die erreichte Dokumentationsqualität tragen entscheidend zur Reduzierung von Kosten bei, erbringen regulative Nachweise und sorgen für verkürzte Inbetriebnahmezeiten.

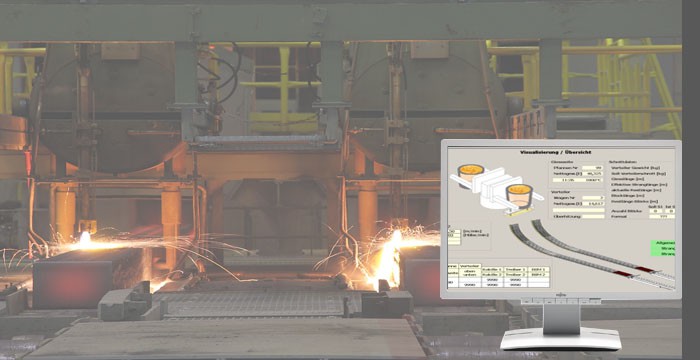

Prozesssimulation

Dynamische Simulationsmodelle erlauben Prozessoptimierung bei 100 %iger Sicherheit.

Die Modellierung von Prozessen bietet die Grundlage für eine Vielzahl von Vorteilen: Qualitätssteigerung, Kostenreduzierung, Verringerung von Stillstandszeiten und Trainingsmöglichkeiten für Anlagenfahrer. Zwei Schritte sind dazu notwendig: Zunächst bilden unsere Spezialisten die Prozesse aus Ihrer realen Anlage mit der notwendigen Tiefe in einer virtuellen Simulationsumgebung ab.

Nun können Betriebspunkte beliebig verändert, Fahrweisen modifiziert und Bedieneingriffe ausprobiert werden – ohne Auswirkung auf die reale Hardware, Unterbrechung von Produktionsabläufen oder Gefährdung von Personal und Anlage! Leiten Sie handfeste Erkenntnisse aus dem Modell ab und übertragen Sie die virtuellen Optimierungen in die Realität.

Das Ergebnis? Handfeste Vorteile:

- Frühzeitiges Testen der Anlage – sogar vor Inbetriebnahme

- Abnahme der Anlage in der Simulation

- Prozessoptimierung und Anlagenerweiterungen ohne Unterbrechung der Produktion

- Schnellere Anlagenverfügbarkeit durch vorab geschultes Personal

- Wiederholtes Operator-Training unter realen Bedingungen in sicherer Umgebung

Die Stärken von Küttner

EPC-Contracting

Ob Sie eine neue Produktionsanlage planen oder Ihre vorhandene Ausrüstung modernisieren möchten: E…

weiterlesen

Innovationsstärke

Wir stellen hohe Ansprüche zuerst an uns selbst, denn nur so bleiben wir in der Lage, Ihre Ansprüc…

weiterlesen

Engineering

Als Grundlage einer guten Planung steht die Klärung der Fakten und Randbedingungen. Hierzu gehört …

weiterlesen